- 搜索

RO/NF膜在物料分离行业中的应用案例

膜分离过程是一种纯物理过程,具有无相变化、节能、体积小、可拆分等特点,可广泛应用在发酵、制药、化工、水处理工艺过程及环保行业中。本文简单与您探讨NF/RO膜在物料分离行业中有哪些应用。

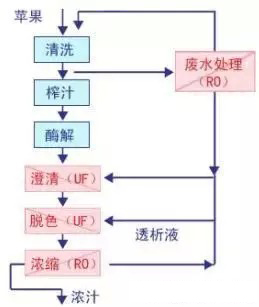

1、果汁浓缩行业(以苹果汁为例)

传统的果汁浓缩行业,在鲜果榨汁、酶解后往往采用树脂吸附工艺完成脱色过程,再用真空蒸发工艺完成浓缩,尤其是真空蒸发过程中会大量消耗动力成本。如果采用下图新工艺,不仅仅大量节约了动力成本,而且RO浓缩所得出之产品水,可以简单处理后作为鲜果的清洗用水,一定程度上提高了水的利用率,降低了用水成本。

2、中草药提纯行业

膜分离技术在中草药精制, 浓缩中的应用, 优化了中药精制的工艺, 缩短了生产周期, 提高了制剂的有效成分, 节约了大量的溶剂消耗, 提高了产品的质量,尤为重要的是采用NF/RO膜的低温浓缩提取料液减少产品破坏,提高了产品质量。

3、氨基酸生产行业

传统的氨基酸生产工艺主要包括煮胶、酸解、树脂吸附、氨水洗脱、薄膜浓缩、干燥结晶等过程,而薄膜浓缩过程需要大量消耗蒸汽。技术人员在氨水洗脱工艺后增设RO膜浓缩工艺,将洗脱液浓缩至糖度6000以上后再进行薄膜浓缩,不仅大量节约了蒸汽消耗量,RO浓缩工艺中得出的淡水可以回到前道工艺流程重复利用。

4、染料的浓缩与脱盐

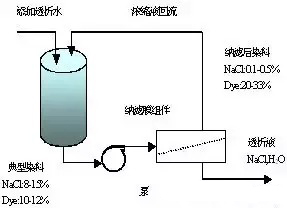

随着人们生活水平的提高以及纺织印染下游工业对环保的日益重视,对染料的要求也越来越高,色彩鲜艳、上染率高的环保染料、无盐液体染料倍受欢迎,膜分离技术作为染料后加工的重要技术手段,在提高染料品质、实现清洁生产工艺上的巨大作用已得到广泛的重视与应用,大量的实践经验已经证明, 唯有减少染料中的盐分才能提高染料的着色强度、才能为添加辅助助剂创造一个稳定的溶剂条件。液体染料则要求几乎完全剔除染料生产中所产生或外加的无机盐, 以保证其产品的稳定性与溶解度。

正如上图所示染料合成后的粗浆液通过泵的压力驱动进入纳滤膜,在不断的循环过程中在染料分子被膜截留,而盐与水同时被透过。通过加水透析, 染料溶液中的含盐量可呈几何级数减少。选择适当的膜及膜分离过程, 可充分利用Donan效应,达到所要求的盐剔除率与染料品质。

5、纳滤膜分离技术在润滑油溶剂精制过程中的应用

在润滑油精制过程中 ,通常使用强极性溶剂作提取溶剂。溶剂对芳香烃具有很好的溶解能力 ,但也能溶解部分润滑油,有文献介绍纳滤膜在润滑油精制中的作用过程是:先将润滑油粗油分成富润滑油/ 稀芳香烃相和稀润滑油/ 富芳香烃相,再用反渗透膜将稀润滑油/ 富芳香烃相进行分离 ,其透过液是富溶剂相 ,可将溶剂循环使用。截留物中由于溶剂含量下降 ,产生相分离 ,进静置分离槽后分成两相 ,将上层相返回原料入口处或抽提塔底部循环使用 ,提高残液的利用率。为提高优质润滑油的收率 ,用纳滤膜将下层的残液相再次分离 ,分成分成富溶剂相并循环使用 ,同时截留物再次分相。经两级分离后级分离后 ,可将润滑油产量提高 10 %~20%。同时由于这个分离过程中没有加热和冷却过程 ,润滑油精制过程的能耗也降低了。

6、酸碱废液的回收与重复利用

树脂广泛应用在制药工艺生产中的提炼阶段,其再生废液含有相当浓度(约5%)的酸(碱)和少量的二价离子、有机物(蛋白质、糖类)等杂质。 目前对废液处理的主要办法,是将大量的废液进行中和后直接排放,这个过程不仅浪费了大量的酸、碱,提高了企业的生产成本,而且增加了社会环保负担。而采用膜过滤技术,可以将色素、有机物和无机盐离子等杂质从废液中除去,酸、碱和水相当程度(90%左右)被回收,而回收的酸(碱)溶液可以重新供离子交换树脂再生使用,并且可无限次循环使用。

7、其他行业

研究人员统计发现,在PTA行业中PTA母液的回收、热水的回收,污水深度处理及化纤行业中碱液的回收等都会有NF/RO膜膜的应用案例。

- 上一篇:污水处理设备中絮凝剂的用量多少?

- 下一篇:印染废水——膜分离深度处理及回用技术

相关阅读

扫码添加微信

扫码添加微信